Foto: DIK

Die Mischung der Zukunft

Weichmacher aus nativen Ölen statt Erdöl und Moleküle aus Pflanzen, Reis und Holz: Forschung und Entwicklungen in der Kautschukindustrie konzentrieren sich seit einigen Jahren darauf, Kautschukmischungen umweltfreundlicher und nachhaltiger zu machen, ohne Qualität einzubüßen.

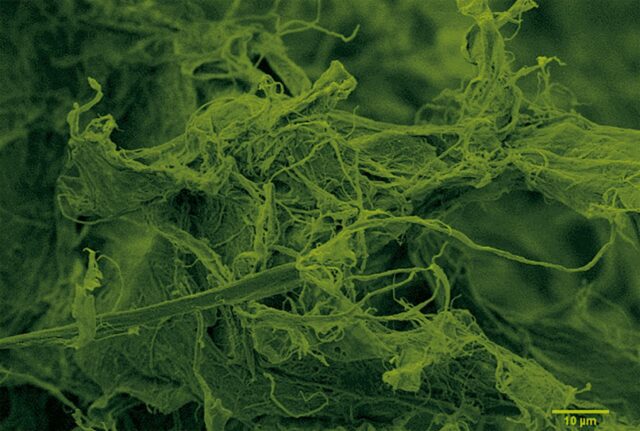

Rasterelektronen- mikroskopische Aufnahme von gefriergetrockneter nanofibrillierte Cellulose

Die Kautschuk-Branche ist im Umbruch. Kurzfristig müssen Betriebe steigende Preise für Energie und Rohstoffe kompensieren, zudem verändern sich die Einkaufs- und Absatzmärkte. Mittel- und langfristig müssen die Unternehmen sich zudem auf tiefgreifende Veränderungen einstellen. Durch den Wandel in der Automobilindustrie, durch verschärfte Regelungen zum Umgang mit Rohstoffen und Chemikalien in der Europäischen Chemikalienverordnung REACH und durch ein steigendes Umweltbewusstsein in der Gesellschaft, welches etwa mit der Vermeidung von Mikroplastik und Treibhausgasen verbunden ist. Doch in der Krise stecken auch Chancen. Professor Dr. Ulrich Giese, geschäftsführender Vorstand und Abteilungsleiter Elastomerchemie am Deutschen Kautschukinstitut (DIK), sieht viele Möglichkeiten, durch Forschung und Entwicklung neue Geschäftsfelder zu erschließen. Schon jetzt gibt es etliche vielversprechende Ansätze, um fossile und für die Umwelt potentiell kritische Inhaltsstoffe in Kautschukprodukten gegen natürliche und nachhaltige Alternativen zu tauschen, auch mit dem Ziel, den CO2-Footprint der Produkte zu verbessern. Ein Überblick.

In natürlichen, nachwachsenden Stoffen sowie energieärmeren Mischprozessen steckt viel Potenzial für mehr NAchhaltigkeit.

Prof. Dr. Ulrich Giese,

geschäftsführender Vorstand und Abteilungsleiter Elastomerchemie am DIK

(Deutsches Institut für Kautschuktechnologie e.V.)

Holzbestandteile statt Ruß – Verstärkende Füllstoffe

Kautschuk werden verschiedene Füllstoffe beigemischt, um ein hohes Niveau an physikalischen und chemischen Eigenschaften zu erreichen. Verstärkende Füllstoffe sind für eine hohe Bruchfestigkeit eines Elastomerwerkstoffes unverzichtbar, sie verlängern die Haltbarkeit des Produkts, erhöhen die Härte und Rückstellkraft nach Verformung und verbessern die Abriebfestigkeit. Allerdings basieren diese Füllstolle meist auf Erdölprodukten und energiereichen Herstellungsprozessen oder beeinflussen die Umwelt auf andere Weise schädlich. „Wenn man Kautschukprodukte nachhaltiger machen will, muss man nach natürlichen, nachwachsenden Stoffen sowie energieärmeren Mischprozessen zur Einarbeitung der Füllstoffe in die Kautschukmatrix suchen“, sagt Giese.

Ruß

Industrieruß (Carbon Black) wird insbesondere LKW-Reifen in hohem Maße beigemischt, da er die Lebensdauer, die Abriebfestigkeit und die Härte ganz entscheidend erhöht. Ruß wird bei hohen Temperaturen durch unvollständige Verbrennung von fossilen Brennstoffen wie Gas oder Öl gewonnen. Nachteilig ist, dass Ruß aufgrund seiner Dichte schwer ist. Circa ein Drittel des in Reifen verarbeiteten Elastomeranteils geht auf Ruß zurück. Mehr Gewicht bedeutet auch mehr Energie beim Beschleunigen und dadurch einen höheren Sprit- oder Stromverbrauch. „Immerhin lässt sich ein Anteil des Rußes bei der Verbrennung von Altreifen zurückgewinnen und bedingt wiederverwenden, auch gibt es neue Entwicklungen, die zur Verbesserung der Nachhaltigkeit Pyrolyseöle als „Feedstock“ aus dem Reifenrecycling für die Rußherstellung mit gutem Erfolg nutzen“, sagt Giese.

Silica

Eine schon seit den Neunzigern bekannte, bei richtiger Verarbeitung äußerst effektive Alternative zu Ruß in der PKW-Reifenherstellung sind Kieselsäuren (Silica). Reifen mit einer Lauffläche auf Basis spezieller Synthesekautschuke in Kombination mit Silica haben eine höhere Haftung und einen geringeren Rollwiderstand bei ähnlichem Verschleiß. „Problematisch ist, dass die Bindung von Silica zu den Kautschukmolekülen aufgrund der Chemie nicht so gut ist wie bei Ruß, deshalb müssen sogenannte Silane als Additive eingemischt werden“, sagt Giese. Unter dem Nachhaltigkeitsaspekt interessant ist, dass Silica auch aus nachwachsenden Rohstoffen gewonnen werden kann: Einige Reifenhersteller experimentieren mit Silica, das aus der Verbrennung von Reishülsenabfällen gewonnen wird.

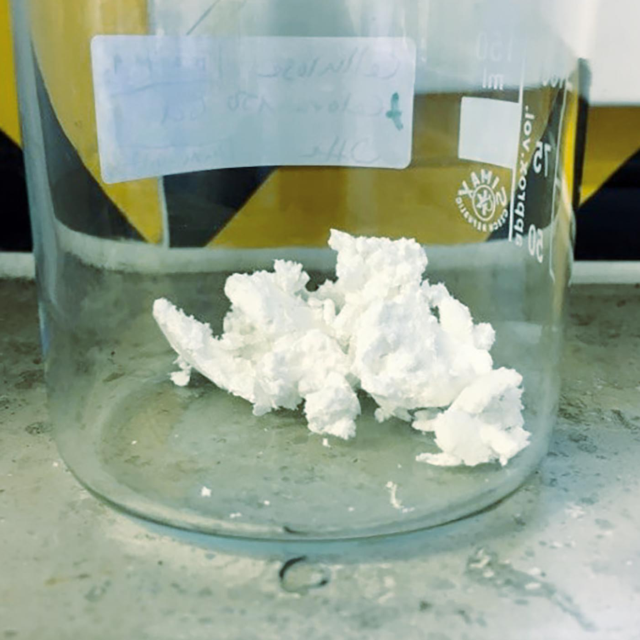

Getrocknete nanofibrillierte Cellulose

Foto: DIK

Cellulose und Lignin

Auf der Suche nach einer nachhaltigen und trotzdem effektiven Alternative zu Ruß und Silica sind die Forscher des DIK auf Lignin und sogenannte nanofibrillierte Cellulose gestoßen. Beide Stoffe sind Bestandteil in holzigen Pflanzen, wobei Lignin zwischen den Fasern der Cellulose eingelagert ist und Steifigkeit und Druckfestigkeit gibt. Um Lignin oder Cellulose als verstärkende Füllstoffe zu nutzen, müssen diese aus dem Holz isoliert und zerkleinert sowie chemisch aufbereitet werden. „Bisherige Forschungsarbeiten zeigen, dass Lignin in Elastomeren nicht nur verstärkend wirkt, sondern auch vor Alterung schützen und die Entflammbarkeit senken kann, nanofibrillierte Cellulose besitzt extrem hohe Festigkeiten “, sagt Giese. Dazu seien Lignin und Cellulose aufgrund ihrer geringeren Dichte wesentlich leichter als Ruß und Silica. Um speziell Lignin zu nutzen, müssten nicht einmal massenhaft Wälder abgeholzt werden: „Lignin entsteht als Abfallstoff bei der Papierherstellung und wird derzeit einfach verbrannt.“ Das DIK forscht aktuell am Einsatz von Lignin und nanofibrillierter Cellulose in Kautschukprodukten, der Schwerpunkt liegt dabei auf der bisher noch mangelhaften Kompatibilität von Lignin und Kautschuk, die durch spezielle Einarbeitungsverfahren und chemische Modifizierungen überwunden wird.

Soja statt Erdöl – Weichmacher

Weichmacher, meist aus Erdöl, senken die Viskosität von Kautschukmischungen, wodurch sich das Material besser verarbeiten lässt. Zudem verbessern sie unter anderem auch die Füllstoffverteilung, machen Vulkanisate elastischer, flexibler und weicher. Als Alternativen eignen sich Sojabohnen-, Sonnenblumen-, Cashewkern- oder Palmöl. „Allerdings besteht hierbei die Schwierigkeit, dass die Struktur von Kautschuk der von Mineralölen viel ähnlicher ist als von Pflanzenölen“, sagt Giese. Daher müssen diese Produkte häufig erst chemisch modifiziert werden, damit sich Öle und Kautschuk optimal chemisch vertragen. Nur dann stellt sich der gewünschte Weichmachereffekt in vollem Umfang ein.

Vitamin E statt 6PPD – Antioxidantien

Damit Elastomere bei Sonneneinstrahlung, höherer Temperatur und Kontakt mit Sauerstoff oder Ozon durch vorzeitige Alterung nicht hart, klebrig oder rissig werden, werden sogenannte Alterungsschutzmittel beigemischt, die den Alterungsprozess deutlich verzögern. Darunter sind jedoch traditionell einige hocheffiziente Mittel, die aktuell als umweltschädlich eingestuft werden. „Das vor allem in der Reifenindustrie verbrauchte Antioxidans 6PPD wird voraussichtlich bald in REACH reguliert sein, weil für einige seiner Reaktionsprodukte eine giftige Wirkung auf die Umwelt, insbesondere auf aquatischen Mikroorganismen und Lachse, nachgewiesene wurden“, erklärt Giese. Deshalb konzentriert sich die Forschung aktuell auf die Suche nach Alternativen. „Glücklicherweise hat die Natur recht viele Konservierungsstoffe zu bieten, die antioxidative Wirkung haben“, sagt Giese. Ein Beispiel ist etwa das Vitamin E. „Die Wirkung ist zwar insgesamt viel geringer als bei 6PPD und lässt deutlich schneller nach, es ist aber ein möglicher Ansatz.“ Denkbar sind auch Ligninderivate, denn Forschungen haben gezeigt, dass der Stoff aus holzigen Pflanzen ebenfalls den Alterungsprozess von Kautschukprodukten verzögert.

[Isabel Christian]

Besuchen Sie die Fachseminare des DIK

Das DIK ist über die Branche hinaus für seine Fachseminaren bekannt. Ziel ist es, den aktuellen wissenschaftlich-technischen Stand zu vermitteln und gemeinsam mit den Teilnehmerinnen und Teilnehmern zu erörtern.

Seminarplan im Netz: dikautschuk.de/aus-und-weiterbildung/fachseminare/